Le framework Scrum domine les implémentations d’Agile aujourd’hui. Dans leur dernière étude, VersionOne montre que 76% des entreprise l'utilisent ou l'adaptent. C'est donc sans surprise que lorsque nos consultants sont allés à la conférence Lean Kanban France 2017, ils ont redécouvert l’approche Kanban. De nombreuses questions se sont posées. Je vous propose de répondre à ces questions dans une série d’articles.

Kanban : Comment est gérée l’amélioration continue ?

Scrum apporte une réponse structurée au problème de l’amélioration continue. Les rétrospectives en sont le moteur. Le daily scrum offre une opportunité d’adaptation chaque jour. Le planning et la revue permettent également de mettre en avant la transparence, l’inspection et l’adaptation.

Kanban ne comprend pas de démarche d'amélioration continue "clef en main". Vous pouvez faire des rétrospectives à intervalles réguliers. Le Lean propose néanmoins tout un arsenal de bonnes pratiques dédiées à l’amélioration continue. Nous allons vous en présenter quelques unes.

Standardisation et bonnes pratiques

Lorsque l’on pense standard, on pense souvent à une méthode commune à tout le monde. Le Lean propose une approche différente. Pour Lean, le standard est une simple description de la meilleure manière connue de faire le travail. Du coup il est logique de l’adopter. Si vous ne souhaitez pas l’adopter, par exemple s’il n’est pas adapté à votre contexte, vous êtes libre de le faire évoluer.

Approcher les standards par les bonnes pratiques, et de les laisser ouverts aux modifications permet de partager les découvertes entre équipes!

Red Bin

Dans les usines, les “bac rouges” sont destinés à déposer les pièces défectueuses. Cela permet de ne pas oublier les problèmes pendant que la chaîne de montage continue de fonctionner.

En informatique, l’implémentation que j’ai rencontrée utilisait des… post-its notes ! Un panneau d’affichage est dédiée à la collecte de toute sorte d’anomalie. Il peut s’agir d’items de kanban qui font des aller-retours entre les colonnes, de bugs logiciel, d'environnement défaillant, etc.

Mettez une limite sur le nombre d’items que peut contenir votre bac rouge. Si le bac rouge est plein, faites immédiatement une revue des problèmes !

Un retour d’expérience sur une entreprise française peut être trouvé ici : https://medium.com/meilleursagents-engineering/continuous-improvement-practices-part-1-red-bin-9ba0cb5eea83

Stand in a circle

La légende veut que Taichi Ono, un des fondateurs du Lean, aurait tracé un cercle de craie au sol. Il aurait demandé à son étudiant de se tenir debout dans le cercle, et de “regarder”. A la fin de la journée, l’étudiant aurait trouvé une 100aine d’améliorations à réaliser.

Ce processus de recherche d’amélioration a été adapté et utilisé également dans un contexte de montée en compétence de manager. Si vous souhaitez le mettre en place, vous trouverez une mine d’information dans l’article suivant : http://www.allaboutlean.com/chalk-circle/

Gemba Walk

Certaines équipes souhaitent voir leurs managers plus souvent. Certains managers souhaitent rencontrer leurs équipe. L’intention est louable ! Cependant, elle se traduit souvent par le manager qui va voir un stand-up, ne comprend rien aux détails qui sont échangés et repart, déçu. Lean propose tellement mieux !

Le Gemba Walk est une visite structurée des équipes de production. L’idée est d’investiguer un processus en posant des questions : qui, quoi, quand, où. L’objectif n’est pas de corriger en séance, mais d’identifier de potentielles améliorations. Les observations doivent être documentées et débriefées.

De nombreux articles décrivent cette pratique. Elle est étudiée en détail dans le livre de Michael Bremer “How to Do a Gemba Walk: Take a Gemba Walk to Improve Your Leadership Skills”.

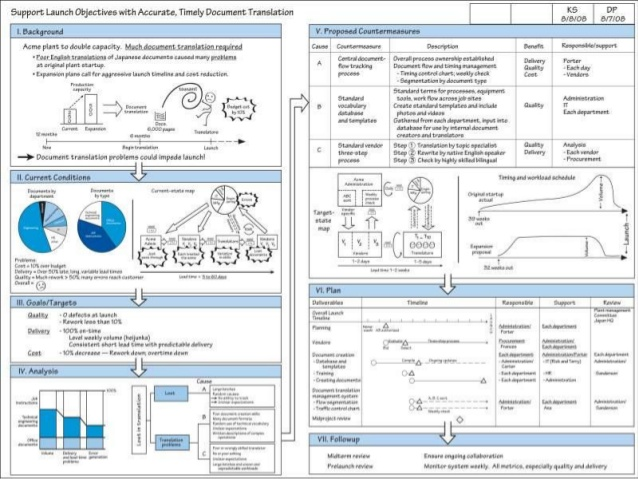

A3

Résoudre un gros problème ne se fait pas en un jour. Il faut analyser en détail le souci, interviewer de nombreuses personnes, proposer des solutions cohérentes, et mettre en place une implémentation adaptée. C’est ce que propose de faire cette pratique.

Une personne prend la responsabilité du problème. Sa mission est de décrire le problème le plus clairement possible, sur une feuille de papier A3. La personne pourra investiguer pour affiner sa compréhension du problème, et devra ensuite présenter ce problème à un maximum de monde individuellement, et prendre en compte les remarques.

De nombreux templates sont disponibles sur Internet avec la recherche “A3 Thinking Templates”.

Vous souhaitez adopter une de ces techniques mais vous ne savez pas comment ? Nous avons oublié de présenter votre technique préférée ? Dites nous !